Las interfaces HMI ocupan un papel esencial en la automatización actual. Permiten que los operarios interactúen de forma intuitiva con máquinas, líneas de producción y sistemas complejos. Aunque su uso está muy extendido, todavía existe cierta confusión sobre su función exacta, cómo se diferencian de otras tecnologías y qué beneficios aportan realmente.

Gracias a nuestra experiencia en sistemas de control industrial, podemos ayudarte a implementar la solución HMI más adecuada para tu instalación.

Este artículo ofrece una visión completa y práctica para entender su importancia dentro del entorno industrial.

Para qué sirve una HMI y cuáles son sus funciones principales

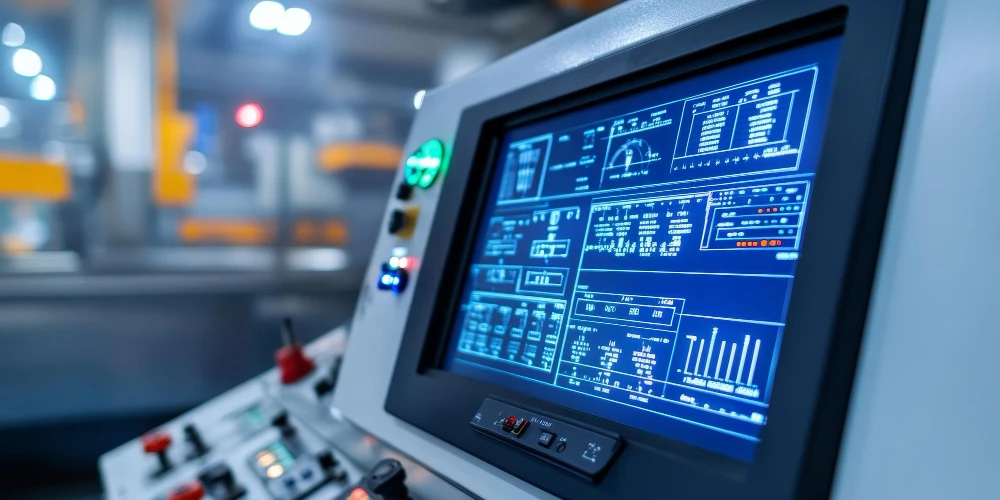

Una HMI (Human Machine Interface) es el punto de conexión entre el usuario y la máquina. A través de una pantalla táctil, panel gráfico o monitor industrial, el operario puede visualizar información crítica, modificar parámetros y ejecutar acciones sin necesidad de acceder físicamente al controlador.

Sus funciones más habituales incluyen:

- Monitorizar el estado del proceso en tiempo real.

- Visualizar alarmas y eventos, facilitando la toma de decisiones rápida.

- Ajustar variables como velocidades, tiempos o consignas.

- Guiar al operario mediante instrucciones y secuencias de trabajo.

- Mostrar tendencias y datos históricos para analizar el comportamiento de la planta.

Estas funciones hacen que la HMI sea un elemento indispensable en cualquier arquitectura de control moderna.

Tipos de HMI utilizadas en la industria

Existen diferentes tipos de HMI, y la elección depende del proceso, el entorno de trabajo y el nivel de complejidad requerido. Los tipos más comunes son:

1. HMIs básicas

Pantallas de pequeño tamaño con funciones limitadas. Su misión suele centrarse en mostrar estados simples o permitir ajustes mínimos. Son habituales en máquinas individuales o aplicaciones poco complejas.

2. HMIs avanzadas

Ofrecen gráficos detallados, navegación por menús, registro de datos y gestión avanzada de alarmas. Permiten integrar diagnósticos, tendencias y secuencias en un entorno visual muy completo.

3. HMIs táctiles industriales

Pantallas robustas, preparadas para ambientes exigentes. Suelen incluir certificaciones para resistir vibraciones, humedad o temperaturas extremas.

4. HMIs basadas en web o paneles virtuales

Permiten acceder desde navegadores estándar, tabletas o dispositivos remotos. Facilitan la visualización distribuida sin depender de un hardware específico.

Cada tipo de HMI cumple una función concreta dentro de la estrategia de automatización y aporta diferentes niveles de control y visibilidad.

Marcas de HMI más utilizadas en la industria

El mercado dispone de múltiples fabricantes con soluciones adaptadas a distintos sectores. Entre las marcas más extendidas encontramos:

- Siemens (WinCC Comfort, Advanced, Unified)

- Rockwell Automation (PanelView)

- Omron (NA Series, NB Series)

- Schneider Electric (Harmony, Magelis)

- Weintek (paneles HMI industriales muy versátiles)

Cada fabricante ofrece interfaces con características particulares: resolución, conectividad, bibliotecas gráficas, opciones de programación o integración con PLCs específicos.

Diferencias entre un HMI, un SCADA y un PLC

Aunque en ocasiones se confunden, estos tres elementos cumplen funciones totalmente distintas dentro de un sistema de control industrial:

- PLC → Es el responsable de ejecutar la lógica de control. Actúa como “cerebro” del proceso, gestionando entradas, salidas y secuencias.

- HMI → Permite la interacción entre el operario y el sistema. No controla procesos por sí misma, sino que muestra información y recibe comandos.

- SCADA → Supervisa toda la planta y gestiona la adquisición de datos a gran escala. Aporta análisis, alarmas completas, históricos y control global.

Una arquitectura industrial moderna combina los tres elementos para obtener un sistema eficiente, seguro y escalable.

Beneficios de implementar una HMI en planta

Incorporar una HMI en un proceso industrial aporta ventajas significativas:

- Mayor visibilidad del estado de la maquinaria gracias a paneles intuitivos.

- Reducción de errores operativos, al proporcionar información clara y guiada.

- Incremento de la seguridad, al evitar accesos no autorizados al hardware.

- Optimización de tiempos, ya que permite ajustes rápidos sin intevenciones complejas.

- Mejora del mantenimiento, gracias al diagnóstico visual y al registro de alarmas.

- Mayor eficiencia operativa, al disponer de datos relevantes en tiempo real.

Estos beneficios ayudan a las plantas a trabajar de forma más ordenada, estable y predecible.

Casos de uso prácticos de pantallas HMI

Las HMIs pueden integrarse en una amplia variedad de aplicaciones industriales. Algunos ejemplos comunes son:

- Líneas de producción con cambios de formato frecuentes.

- Máquinas automatizadas que requieren ajustes rápidos desde paneles táctiles.

- Sistemas de empaquetado donde el operario debe configurar parámetros con agilidad.

- Instalaciones con múltiples estaciones, donde es necesaria la supervisión local.

- Procesos críticos, en los que las alarmas visuales y los históricos facilitan la toma de decisiones.

En todos los casos, la HMI actúa como punto de acceso directo al proceso, reduciendo tiempos de intervención y facilitando el control.

¿Quieres integrar o programar HMIs en tu planta industrial?

Mejora la interacción entre operarios y maquinaria con una interfaz visual clara, segura y adaptada a tu proceso. Cuéntanos qué necesitas y te asesoramos sin compromiso.

Estamos aquí para ayudarte

Ponte en contacto con nosotros y resolveremos todas tus dudas acerca de nuestros servicios.

Polígono CentroVía Calle Nicaragua, 10, Nave 11,

50198 La Muela, Zaragoza

+34 976 14 95 60

Preguntas frecuentes

Una HMI es una interfaz que permite la comunicación entre un operario y una máquina mediante pantallas, paneles o software. Facilita la visualización y el ajuste de parámetros del proceso.

Las HMI permiten supervisar estados de la máquina, visualizar alarmas, modificar parámetros y mostrar información relevante del proceso en tiempo real.

Existen HMI básicas, avanzadas, táctiles industriales y sistemas HMI basados en web. Cada tipo ofrece distintos niveles de funcionalidad según la aplicación.

El PLC ejecuta la lógica de control de proceso, mientras que la HMI actúa como interfaz visual para que el operario pueda supervisar y ajustar parámetros.

La HMI se conecta al PLC mediante protocolos industriales como Modbus, Profinet o Ethernet/IP, permitiendo el intercambio de datos entre la pantalla y el controlador.

Entre las marcas más utilizadas destacan Siemens, Rockwell Automation, Omron, Schneider Electric y Weintek, cada una con gamas específicas de interfaces industriales.